“Supporto alla realizzazione di progetti complessi di attività e di ricerca e sviluppo per le imprese aggregate ai poli di ricerca ed innovazione”

Bando per il Fondo Europeo di Sviluppo Regionale

Obiettivi del progetto

Obiettivi del progetto sono:

- lo studio, sviluppo e validazione sperimentale di un propulsore innovativo per navi e megayacht;

- l’applicazione di tecnologie innovative, basate sull’additive manufacturing per la realizzazione di modelli di elica e pale al vero.

Cosa è stato sviluppato

Nell’ambito del progetto, sono stati sviluppati i seguenti punti:

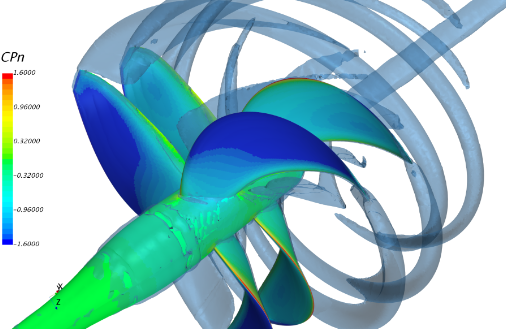

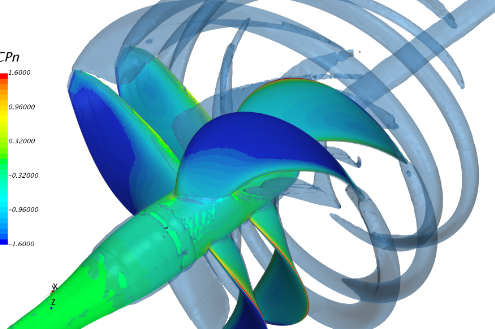

- la definizione della configurazione, i calcoli idrodinamici mediante CFD (Computational Fluid Dynamic) ed il dimensionamento FEM del vincolo meccanico nel caso elica con pale monostadio modulari con geometria ottimizzata convenzionale.

- Le prove al tunnel di cavitazione di UNIGE su modello dell’elica progettata per la validazione dei calcoli idrodinamici dell’elica con pale modulari.

- Le prove strutturali nel laboratorio di UNIGE di una pala al vero.

- Le prove in mare sull’imbarcazione Benetti Mediterraneo di un’elica con pale modulari lavorate tramite fresa a controllo numerico

- la progettazione e la verifica idrodinamica di eliche multistadio, con geometria delle pale diversa ed ottimizzata per ogni stadio, nonché lo studio di deviatori del flusso sul cappellozzo di diverse eliche per ridurre l’eventuale vortice al mozzo

- Le prove al tunnel di cavitazione di UNIGE su modello delle eliche multistadio progettate per la validazione dei calcoli idrodinamici delle eliche

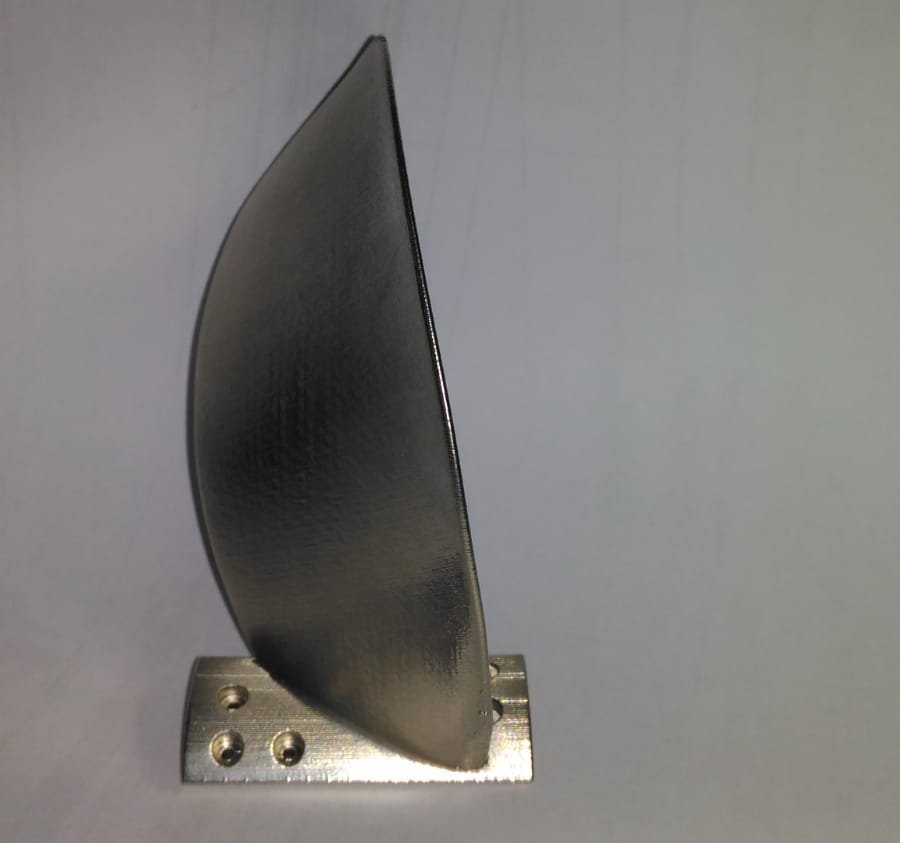

- la realizzazione in stampa metallica di modelli di elica per prove sperimentali (Dmax 250 mm)

- la realizzazione in stampa 3D e secondo tecniche di fusione tradizionali di 3 cappellozzi con deviatori di flusso, montati sull’imbarcazione Benetti S10/10 e successivamente provati in mare.

Pale Modulari

Il progetto ha studiato le caratteristiche di un propulsore a pale modulari, ha progettato una soluzione che è stata ampiamente verificata a livello teorico sia dal punto di vista idrodinamico sia strutturale. Questa soluzione ha diversi benefici rispetto a un’elica tradizionale:

- movimentazione di pesi minori

- riparazione/sostituzione della sola parte danneggiata

- tempi di produzione minori, grazie alle ridotte dimensioni

- consente di utilizzare tecnologie innovative per la produzione delle pale ( stampa metallica e macchine CNC)

In fase di progetto è stata sviluppata una soluzione di pale modulari tipo Built-Up Propellers (BUP): il mozzo delle eliche presenta un accoppiamento flangiato con la linea d’assi e tramite bulloni con il piede di pala. I calcoli idrodinamici, tramite CFD, hanno fornito le forze agenti sulle pale dell’elica, necessarie per i calcoli strutturali, tramite FEM, delle sollecitazioni agenti su tutta l’elica. I calcoli sono stati confermati, presso l’Università di Genova, tramite prove sistematiche al tunnel di cavitazione su modelli e, mediante una pala in vera grandezza, al laboratorio strutture. Un prototipo di elica a pale riportate in vera grandezza è stato testato mediante prove a mare sullo Yacht Benetti Mediterraneo confermando la fattibilità e l’affidabilità della soluzione realizzata.

Eliche Multistadio

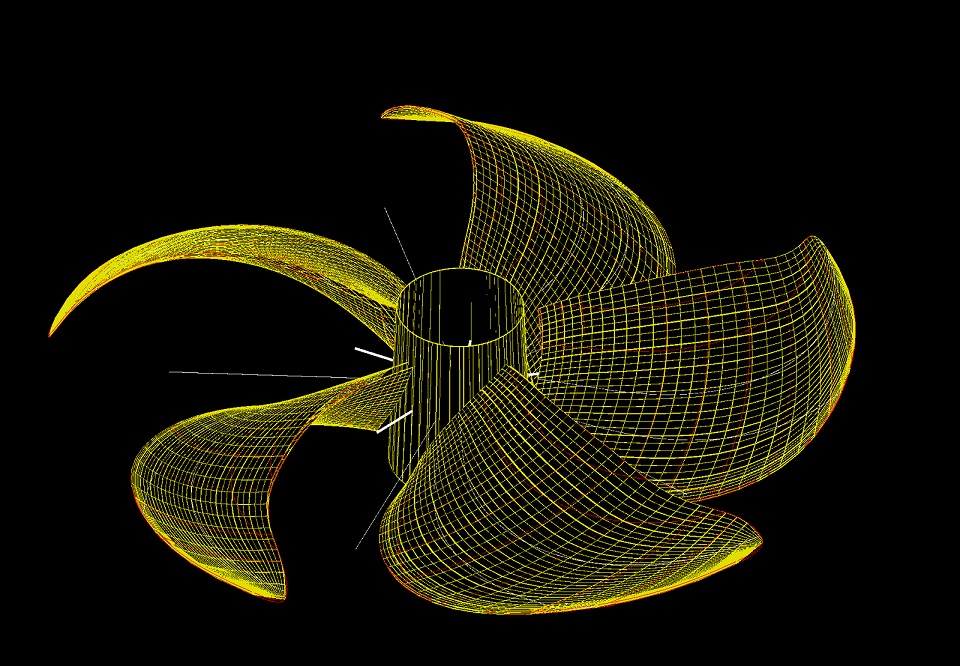

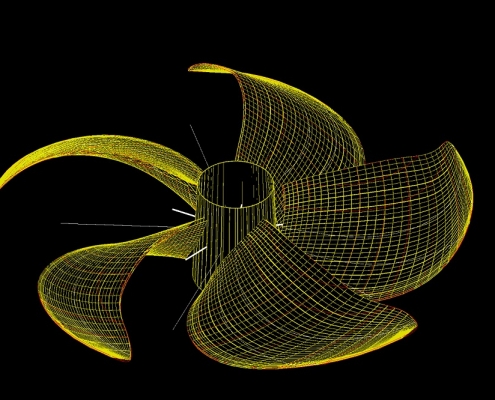

È stata messa a punto una metodologia di progettazione di eliche modulari multistadio mediante tecniche di ottimizzazione mediante algoritmi genetici multiobiettivo e approcci metaeuristici.

Mediante queste procedure sono state esaminate differenti soluzioni di eliche multistadio, tramite calcoli di fluidodinamica numerica RANSE. In particolare una tipologia di elica (con dimensioni di pala ridotte) da installare sul cappellozzo, studiata su diverse eliche di Yacht, ha dato buoni risultati prestazionali, con miglioramenti sia dell’efficienza, sia delle cavitazione dell’elica.

La ricerca è proseguita con successive prove sperimentali e con la verifica su modelli dei carichi idrodinamici ed in vera grandezza di robustezza strutturale.

La soluzione migliore dal punto delle prestazioni idrodinamiche è stata provata anche su una imbarcazione al vero, uno yacht Azimut S10.

Stampa Metallica

Per le prove sperimentali al tunnel di cavitazione sono stati realizzati una serie di modelli di elica, mediante diverse tecnologie di additive manufacturing: alcuni in materiale metallico alluminio e acciaio inossidabile mediante la tecnologia DMLS (Direct Metal Laser Sintering) e altri in Polijet, materiale plastico con rivestimento in nichel.

Mediante la tecnologia “Kinetic Fusion” una pala in vera grandezza in alluminio rivestita in titanio è stata realizzata da Titomic ed esposta al “Pacific 2019 International Maritime Exposition” di Sidney. Un cappellozzo con pale deviatrici del flusso in vetroresina è stato realizzato con un robot che posiziona fibra di vetro continua con materiale termoindurente ed uno mediante la tecnologia FDM (disponibile presso DETRA)in grado di realizzare manufatti in plastica (PLA polylactic acid fused filament) fino alle dimensioni di di 1000X1000X1000 mm.

Un prototipo di cappellozzo con pale deviatrici del flusso realizzato in vetroresina in vera grandezza mediante additive manufacturing è stato testato, assieme ad uno realizzato in bronzo, mediante prove a mare sullo yacht Azimut S10.